Que vous soyez professionnel ou particulier, vous trouverez une solution à vos problèmes de levage, manutention et sécurité !

03 72 52 01 76 Lun-Ven : 9h-12h | 14h-17h

Votre panier est vide Livraison offerte dès 299€ HT

Arrimages

Voici toute notre gamme de : Arrimage

Arrimages : pour en savoir plus

Nous vous proposons toute une gamme d’arrimages aux diverses propriétés : brins courts, longs, intérieurs ou à came. Les arrimages en sangle ou en chaîne sont généralement utilisés pour maintenir produits et machines de chantier fermement lors de leur transport. Les arrimages en sangle sont dotés de tendeurs à cliquet pour une sécurisation maximale tandis que ceux en chaîne sont équipés de tendeurs. Il est absolument indispensable de bien arrimer vos charges sur les camions en tenant compte du tonnage de votre cargaison et de tendre les arrimages au maximum. Vous trouverez également dans cette catégorie nos tapis antiglisse, utiles pour optimiser la résistance de frottement et la fixation de votre chargement. Dans le rayon « arrimage », vous trouverez aussi nos cornières sont, quant à elles, conçues pour protéger les sangles et maintenir les produits en place. L’équipe Websilor est à votre disposition pour répondre à vos demandes. Pour de plus amples informations, vous pouvez consulter notre petit guide sur les arrimages (parcourir les autres onglets).

Arrimer en détails

Arrimer en détailsCommençons par une petite définition simpliste : arrimer est une opération qui consiste à mettre en place des techniques pour s'assurer que le chargement dans le camion (ou autre véhicule) peut être transporté en toute sécurité. En d'autres termes, l'objectif est de s'assurer que la cargaison ne glisse pas, ne se décolle pas du plancher, ne bascule pas, ne s'abime pas... car cela pourrait s'avérer dangereux pour la marchandise, le camion et surtout le chauffeur et autres automobilistes. De nombreux accidents ayant pour cause un défaut d'arrimage se sont produits ces dernières années.

Dans un premier temps, nous vous indiquerons les données à connaître pour mettre en place un système optimal. Ensuite, nous analyserons les diffèrentes manières d'arrimer de la marchandise. Nous expliquerons également comment effectuer le calcul de l'arrimage. Pour finir, nous verrons qu'il est primordial de vérifier l'état des équipements pour ne risquer la rupture d'un accessoire...

Chapitre suivant : données requises

Chapitre suivant : données requises- La masse de la charge transportée par le camion,

- Le centre de gravité du chargement.

1. Masse volumique

Dans la majeure partie des cas, la masse est indiquée sur les documents officiels qui suivent la cargaison. Il suffit alors de consulter ce document. Si cette valeur n'est pas fournie, nous devrons alors réaliser un calcul (ce n'est pas bien compliqué) :La masse a pour unité le kilogramme (kg), le volume le mètre cube (m3) et la masse volumique le kilogramme par mètre cube (kg/m3).

Comme vous l'aurez compris, il est donc nécessaire de connaître la masse volumique et le volume du chargement. Vous le savez peut-être mais la masse volumique dépend fortement du type de matériaux. C'est pour cela qu'il est préférable de séparer la cargaison par matériaux.

Voici la masse volumique des principaux matériaux :

| Type de matériaux | Masse volumique (en kg par mètre cube) |

|---|---|

| Bois | 800 |

| Eau | 1000 |

| Béton armé | 2500 |

| Fer | 8000 |

| Acier | 8000 |

| Fonte | 8000 |

2. Centre de gravité

Passons, à présent, à l'évaluation du centre de gravité. Celui-ci dépend de la forme du chargement. Déterminer le centre de gravité s'avère simple si la forme de la cargaison décrit une figure géométrique courante. Si la forme n'est pas connue, il sera en revanche plus compliqué d'en dégager le centre de gravité.Pour vous aider, voici comment trouver le centre de gravité des figures courantes :

- Triangle : tracez 3 droites, chacune passant par un sommet différent et coupant le côté opposé en son milieu. L'intersection de ces droites représente le centre de gravité,

- Cube ou Rectangle : c'est le point d'intersection des diagonales,

- Cylindre : tracez 2 droites, chacune partant d'un côté du disque supérieur et arrivant de l'autre côté du disque inférieur. Pour plus de précision, tracez une troisième droite partant du centre du disque supérieur et arrivant au centre du disque inférieur. L'intersection de ces 3 droites est le centre de gravité.

A présent, vous connaissez les données caractéristiques du chargement. Nous allons voir dans la prochaine partie les différentes manières de sécuriser le transport.

Chapitre suivant : les méthodes

Chapitre suivant : les méthodes1. Verrouillage

La première méthode est appelée "méthode par verrouillage". Cela consiste à immobiliser le chargement sur le sol du véhicule en verrouillant les coins de la cargaison. Par exemple, si l'on a une cargaison de type cubique, il est alors nécessaire de verrouiller les 4 coins. On comprend de suite que, pour des chargements non réguliers ou de type cylindrique, cette méthode s'avère être difficile à mettre en oeuvre.2. Amarrage de la charge sur le plancher

La seconde méthode est appelée "méthode d'amarrage de la charge sur le plancher" ou "méthode d'arrimage plaquant". Cela consiste à plaquer la charge sur le plateau du transporteur à l'aide de différents outils. En outre, il est possible d'utiliser des sangles, des cordes, des chaines, des câbles en acier...En plaquant le chargement contre le sol, nous allons donc réduire au minimum la force de frottement de telle manière à ce que le colis ne puisse plus se déplacer (glisser, basculer...). Il faut donc s'assurer que le coefficient de la force de frottement soit suffisant pour ne prendre aucun risque. Il va de soi que plus on ajoute de sangles, câbles... plus le coefficient de frottement sera important.

3. Méthode de calage

La troisième méthode est appelée "méthode de blocage ou méthode de calage". De cette manière de faire, nous pouvons dégager deux sous-méthodes.- Premièrement, il est possible de caler la charge au plancher à l'aide de cales. Ces dernières sont fixées au plancher. La charge ne pourra donc plus bouger. Cependant, méfiance aux cargaisons de hauteur importante qui pourraient, tout de même, basculer. Cette méthode est donc à privilégier avec des chargements de basse hauteur.

- Deuxièmement, nous pouvons caler la charge en remplissant les espaces vides. De cette manière la charge sera également immobilisée.

4. Mélange de solutions

Enfin, la dernière méthode s'avère être un mixe des solutions précédentes. On va donc pouvoir bloquer le colis tout en l'attachant avec des sangles etc... Chapitre suivant : positionner la cargaison

Chapitre suivant : positionner la cargaison1. Conseils de positionnement

Lors du chargement, il est primordial de respecter quelques principes sur le positionnement de la cargaison. Tout d'abord, il ne faut pas charger plus de poids que le véhicule ne le permet. La capacité de chargement est en théorie disponible sur la carte d'immatriculation (carte grise) du véhicule. Si cette première règle n'est pas respectée, des problèmes peuvent se produire au niveau du comportement du camion.Une fois que l'on s'est assuré de pouvoir charger la marchandise, il faut positionner les charges de manière judicieuse. En effet, il faut que le centre de gravité (nous avons vu comment l'évaluer précédemment) soit le plus bas possible. Notons que, si notre chargement est composé de plusieurs volumes différents, il est préférable de mettre les gros colis au centre du véhicule. Très souvent, cela relève avant tout également du bon sens. On se rend bien compte que mettre tous les gros colis du côté gauche et les petits colis du côté droit va poser problème au premier virage (si vous avez déjà eu la chance de quitter le quai).

Lorsque vous déchargez une partie de la cargaison et que vous reprenez la route, assurez-vous que le reste est bien positionné. Si ce n'est pas le cas, agencez à nouveau de telle manière à pouvoir reprendre la route en toute sécurité.

2. Stabiliser la charge

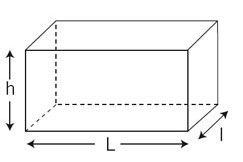

Imaginons, ce chargement de longueur "L", de largeur "l" et de hauteur "h" :

Pour connaître approximativement la position la plus stable, il est possible de calculer les rapports suivants :

| Valeur | Stabilité |

|---|---|

| (h / L) < 1.25 | La position optimale est située vers l'avant de la remorque |

| (h / L) < 2 | La position optimale est située vers l'arrière du véhicule |

| (h / l) < 2 | La position optimale est située dans le sens transversal du véhicule |

Notons que l'on peut également réaliser un arrimage direct consistant à arrimer le chargement dans les directions où il est probable que le colis se déplace.

3. Par frottement

Pour utiliser cette méthode, il est nécessaire de calculer le nombre de sangles qu'il faut utiliser pour être conforme aux normes.Quelques données supplémentaires sont alors nécessaires :

- L'effort de tension des sangles (l'unité est le daN),

- La masse : nous avons vu comment la calculer dans un chapitre précédent,

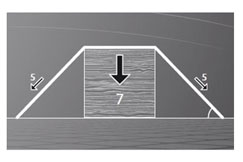

- L'angle d'arrimage : il se situe entre la cargaison et les sangles, comme nous pouvons le voir sur le schéma ci-dessous.

- Le coefficient de frottement : il dépend de la nature du chargement et de celle du support. Un coefficient de 0 signifie qu'il n'y a aucun frottement. Un coefficient de 0.6 indique beaucoup de frottement (par exemple lors de l'utilisation d'un tapis antiglisse).

Une fois ces données rassemblées, le plus simple est de consulter des tableaux permettant de connaître le nombre de sangles nécessaires. En suivant le lien ci-après, vous pourrez télécharger un PDF réalisé par l'INRS contenant de nombreux tableaux récapitulatifs vous facilitant la tâche : INRS. Vous pourrez aussi y télécharger un logiciel de calcul.

Chapitre suivant : vous équiper

Chapitre suivant : vous équiper1. Sangles d'arrimage (sangles à cliquet)

Il en existe de nombreux types :

- Tendeur à cliquet avec crochet (bord de rive ou doigts rapprochés) : il permet de sérer au maximum le colis à l'aide du tendeur à cliquet. De plus, le crochet permet de tendre depuis de nombreux points d'accroches,

- Ceinture : fort ressemblant à l'outil ci-dessus mais ne dispose pas de crochet,

- Autres types d'accessoires : on peut utiliser d'autres outils pour maximiser la sécurité du produit. Par exemple, on peut positionner des coins sur les angles pour ne pas abimer le colis ou encore poser un tapis antiglisse pour augmenter le coefficient de frottement (on en a parlé dans un chapitre précédent).

Si vous êtes à la recherche de ce type de produits, vous pourrez en trouver dans notre boutique en ligne au lien suivant : sangles à cliquet.

2. Chaîne

La seconde grande catégorie est donc représentée par les chaîne. Ce type d'arrimage est en général destiné à des charges plus importantes.

On peut résumer la situation de la manière suivante : on utilise les sangles avec des chargements allant jusque 2 tonnes. Au-delà, on utilise des arrimages à chaînes pouvant supporter plus de 10 tonnes.

Vous pouvez également trouver ces produits en vente à l'adresse suivante : Arrimages chaîne

Chapitre suivant : contrôles

Chapitre suivant : contrôlesNous vous conseillons donc de contrôler :

- Les câbles : s'ils ne sont pas pliés, déformés, aplatis ou encore effilochés...

- Les chaînes : si les maillons ne se sont pas allongés, fissurés ou attaqués par la rouille...

- Les sangles : si elles ne sont pas entaillées, ne comportent pas de noeuds, n'ont plus d'étiquettes d'identification etc...

Pour de plus amples renseignements sur les arrimages, ou toute autre question, merci de nous contacter :

- Tél. : 03 72 52 01 76

- Mail : formulaire de contact

Réalisez votre demande de devis

info@websilor.comUn bureau d'étude est à votre disposition pour concevoir des solutions sur mesures